Зміст

Отримати дійсно якісну деталь, виготовлену методом гнуття листового металу, можливо лише при повному дотриманні технологічних норм. Через те, що більшість сучасних замовлень виконується із використанням станків з ЧПУ, то під час гнуття металу машина автоматично контролює якість виконання робочих параметрів, що мінімізує можливість похибки відносно технічного завдання (ТЗ). Проте станок тільки тоді зможе видати якісний результат, якщо при проєктуванні виробу були проведені правильні розрахунки.

Протистояння дизайну та виробництва: основні тригери заводів з гнуття металу

При розробці ідеального дизайну деталі зі складною геометрією гнуття проєктувальники часто стикаються з проблемою невідповідності вимогам виробничого процесу. Це призводить до того, що замовник отримує виріб, який може бути крихким або нефункціональним, не відповідає очікуваній якості. Наприклад, виробничий комплекс МАГНЕТ часто зіштовхується з такою ситуацією і, тому, завжди адаптує проєкт замовника до оптимального рішення, що гарантує якісний результат. Детальніше про всі особливості процесу гнуття металу можна дізнатись за посиланням https://magnet.com.ua/uk/uslugi-metalloobrabotki/gibka-metalla/. Як показує досвід, що останнім часом замовники все більше довіряють саме таким виробникам, які контролюють відповідність дизайну технічним умовам. Та у випадку недосконалості модифікують проєкт та вносять правки до ТЗ.

Що потрібно врахувати перед тим, як замовити послуги з гнуття металу?

Щоб отримати досконалий виріб, потрібно дотримуватись декількох основних положень. Тому при розробці геометрії майбутньої деталі враховуйте такі особливості:

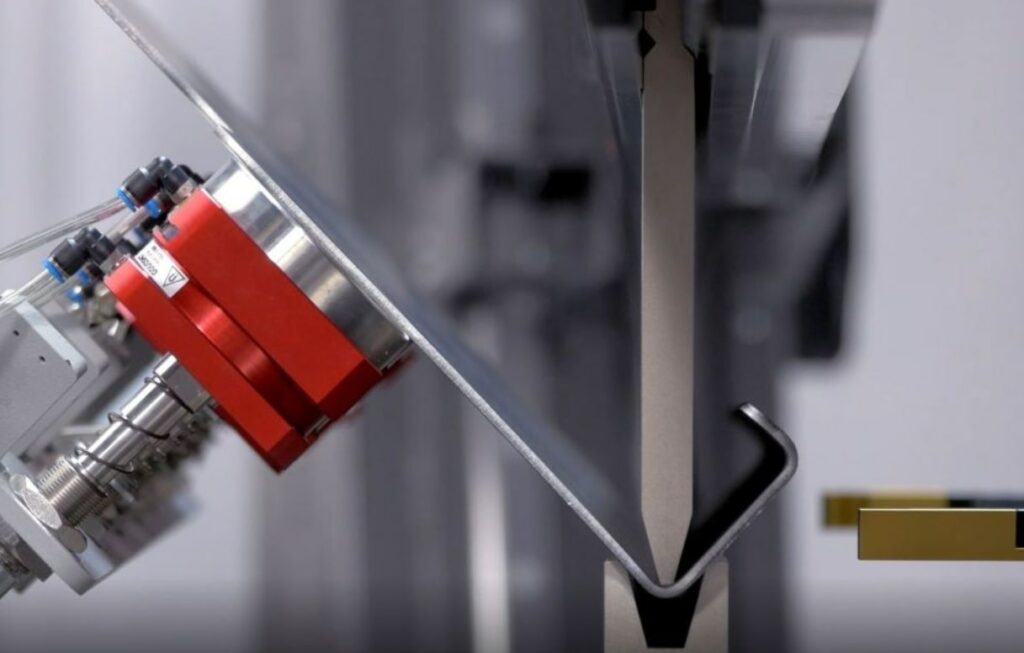

- Висота згинання листа — висота згинання має бути достатньою, щоб запобігти розтріскуванню матеріалу під час процесу гнуття листового металу. Це означає, що вона повинна бути не менше подвійної товщини матеріалу плюс радіус згину. Щоб досягти максимальної стійкості кінцевого виробу, слід переглянути параметри згину або змінити товщину листа.

- Радіус згину — повинен відповідати специфікації матеріалу та призначенню деталі. Занадто малий радіус може спричинити тріщини або злами, тоді як занадто великий радіус може знизити точність виготовлення та стійкість профілю запчастини. Важливо знайти баланс, щоб матеріал мав достатню пружність і міг витримати навантаження без пошкоджень. При роботі з жорсткими матеріалами, такими як алюмінієві сплави високої твердості, занадто малий радіус може призвести до тріщин. Збільшення радіуса або використання попереднього теплового оброблення може допомогти досягти оптимальних виробничих умов.

- Напрямок вигину — має відповідати напрямку волокон матеріалу. Вигин проти напрямку волокон збільшує ризик тріщин. Якщо згинання проти волокон є неминучим, рекомендується зменшити радіус згину або збільшити теплову обробку, щоб матеріал був більш гнучким.

- Зазор згину – коли проводиться згинання металу на замовлення, виробник намагається забезпечити адекватний зазор між інструментами згину, щоб уникнути контакту і деформації матеріалу. Недостатній зазор може спричинити зіткнення країв матеріалу, що вплине на кінцевий результат. Важливо мати зазор 0.2 мм – 0.3 мм для оптимізації процесу згинання.

Ускладнення часто виникають, коли треба розмістити отвори в зігнутих частинах. Віддалені отвори можуть деформуватися або зміститися через накопичення похибок під час згинання. Щоб вирішити цю проблему, рекомендується використовувати передові технології точності, такі як лазерне різання або ЧПУ, які дозволяють точно виконати отвори після згинання металу. Такий підхід дозволяє уникнути помилок і гарантує високу якість кінцевого продукту.